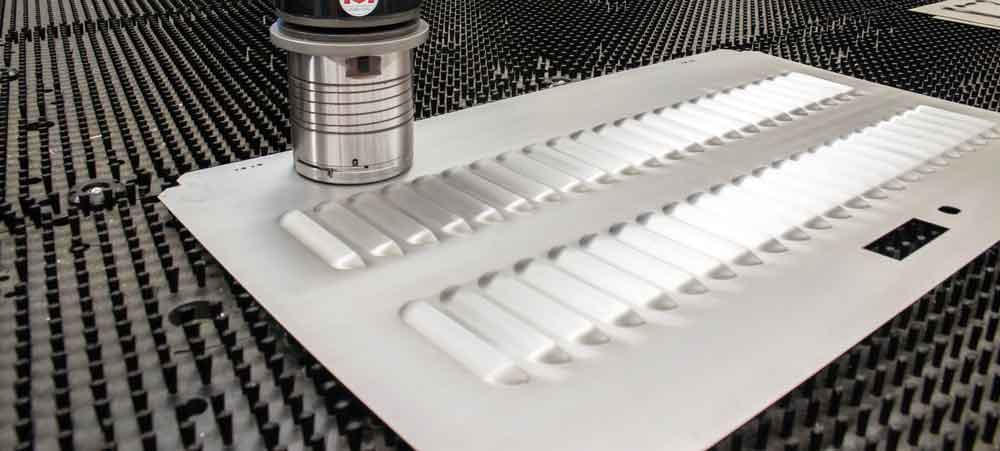

Le coup de poing en tôle exige de l'alignement du punch et de la mort. L'autorisation pourrait être de 5% à 10% de l'épaisseur du matériau pour abaisser les terriers et la déformation du bord. Les systèmes pilotés par CNC gèrent la rotation des outils, grignotage sélectif, et contre-boire ou se bosser en une seule passe. Entre-temps, Les poinches utilisent l'acier à grande vitesse avec des revêtements pour diminuer l'usure en acier inoxydable ou en aluminium. L'épaisseur du matériau peut augmenter 6 mm en acier doux. Il a besoin de presses avec un tonnage plus élevé pour l'élimination des limaces et la précision des pièces. Les charges hors centre provoquent une déviation RAM. Donc, Certaines machines utilisent une compensation hydraulique ou axée sur le serv-. Affûtage d'outils, lubrification, et les paramètres de course dépassent la durée de vie de l'outil et gardent les tolérances dimensionnelles serrées.

Avantages du coup de poing en tôle

- Vitesse de production élevée.

- Précision dimensionnelle fiable.

- Création de forme flexible.

- Coûts d'outillage faibles.

- Gaspillage matériel négligeable.

- Plus grande répétabilité.

- Temps de plomb réduit.

- Contrôle de processus efficace.

- Approprié pour une sortie à volume élevé.

- Permet des géométries multiformes

Types de métaux en feuille pour poinçonner

- Acier doux.

- Acier inoxydable.

- Aluminium.

- Acier galvanisé.

- Laiton.

- Cuivre.

- Titane.

- Acier à froid.

- Acier roulé chaud.

- Allié à faible résistance (Hsla) Acier.

- Outils.

- Carbone.

Facteurs affectant la qualité du coup de poing en tôle

Propriétés métallurgiques et orientation des grains

La microstructure des matériaux influence la façon dont une pièce réagit au coup de poing en tôlerie. Les métaux avec une ductilité plus élevée produisent des bords plus propres mais peuvent donner plus. Les alliages plus durs demandent des coups de poing en acier à outils ou en carbure pour éviter la déformation et le coup. L'orientation des grains peut également affecter l'entrée de punch. Il crée des zones de cisaillement inégales pour la douceur du bord inférieur. Les traitements thermiques qui affinent la taille des grains aident à diminuer les micro-cracks pendant le cisaillement dans les matériaux à haute résistance. L'équilibrage de la dureté confirme que les bords perforés résistent à la déchirure sous des vitesses à fort impact. La surveillance des variations microstructurales est la clé du coup de poing en tôle stable.

Géométrie de poinçon et de punch

Le dégagement de coup de poing et de la matrice pousse un coup de poing réussi sans fouilles ni fractures. Une règle générale consiste à établir des dégagements par épaisseur de matériau et une limite d'élasticité. Toujours, Les configurations ajustées pour le cisaillement partiel ou la mise en forme proche du réseau. Les coups de poing effilés ou les matrices concaves aident à concentrer la force et à couper la distorsion. Les coins arrondis freinent les concentrations de contraintes pour éviter les fissures dans les zones à forte stress. Bien que plus complexe, Les matrices composées permettent plusieurs opérations en un seul coup pour des tolérances et une planéité plus strictes. Le réglage fin de telles géométries aide à atteindre le comportement de cisaillement du poinçon attendu.

Appuyez sur le tonnage et le contrôle de la RAM

Un tonnage de presse insuffisant invite une pénétration incomplète et un coup de poing en tôle incohérent. Le tonnage excessif peut être sur-cisaillement des bords, augmentation de la hauteur de Burr. Les pressions avec des Rams contrôlés par servo délivrent des vitesses de coup pour un choc à impact inférieur sur l'outillage. L'étalonnage de la longueur de course valide le contact complet pendant le stade de cisaillement pour la précision dimensionnelle. La distribution de force équilibrée maintient la pièce stable et réduit les décalages latéraux sous charge. Certains fabricants intègrent des caractéristiques de protection contre les surcharges qui ressentent des forces anormales pour inhiber le punch catastrophique ou les dégâts. Le contrôle étroit de ces paramètres exploite la vie de punch et conserve la finition de surface.

État d'outillage et revêtements

Grade en acier à outils, finition de surface, et les revêtements affectent directement la durée de vie et la qualité du coup de poing en tôle. Les aciers durcis avec des revêtements de nitrure de titane à faible friction diminuent l'usure adhésive pendant la production à haut volume. Micro-polonais la pointe de poinçon réduise l'action de coupe et abaisse la formation de bourreaux avec un net, bord de contact cohérent. Pour l'acier inoxydable abrasif, Les revêtements multi-couches ou de type diamant peuvent maintenir l'intégrité du punch et un manipulation modérée. La vérification planifiée du rayon de pointe ou de l'alignement de la pointe empêche l'usure subtile de l'escalade en conflits dimensionnels.

Facteurs environnementaux et opérationnels

La lubrification est la clé de la dissipation thermique et de la réduction de la frottement des opérations de poinçonnage en tôle. Les fluides à haute viscosité sont utilisés dans les aciers alliés. Les huiles plus légères correspondent à des feuilles d'aluminium ou de cuivre. Les fluctuations de température à l'intérieur de la zone de presse peuvent modifier la ductilité du matériau pour changer les caractéristiques du cisaillement. Systèmes de serrage qui contrecarrent le déplacement des parties inférieures de désalignement et de risque de collision d'outils. L'élimination automatisée de la ferraille et l'aspirateur contrôlé gardent la matrice sans restes qui dégradent. La vigilance d'un opérateur dans les signaux de presse en temps réel aide à localiser les anomalies, y compris une accumulation de tonnage inégale ou des changements d'alignement soudains.

Processus de poinçonnage rapide

- Préparez la conception et l'outillage requis.

- Placer la tôle sur le coup de poing.

- Fixez fermement la tôle.

- Alignez l'outil de punch avec la zone cible.

- Lancer l'opération de poinçonnage.

- Inspectez les trous frappés pour la précision.

- Retirez la feuille finie de la presse.

Applications de perfusion en tôle

Le coup de poing en tôle produit des trous, découpes à perspectives, et des formulaires dans les cadres de siège automobile, supports aérospatiaux, et enceintes de dispositifs médicaux. Les ingénieurs utilisent des presses à tourelle CNC qui maintiennent des tolérances au niveau micrométrique à travers les épaisseurs de matériau jusqu'à 6 MM. Les applications aérospatiales exigent des schémas de perspective pour réduire le poids et gérer le flux d'air. En conséquence, Les assemblages automobiles ont besoin de placement de trous reproductibles pour l'assemblage robotique et l'alignement. Les logements à des dispositifs médicaux bénéficient de bords déburrés qui réduisent les risques de contamination et répondent aux normes réglementaires. Les tourelles multi-outils peuvent former des extrusions, contre-mince, et les perspectives en une seule course.

Stratégies de poinçonnage en tôle

Sélection d'outils stratégiques avant la production

Analyser la géométrie des pièces, épaisseur de matériau, et les exigences de tolérance aident à élaborer des stratégies d'outillage pour le coup de poing en tôle. Pour des formes alambiquées, Les profils de punch personnalisés réduisent les opérations secondaires. De grandes zones ouvertes peuvent demander des coups de poing mis en scène qui décomposent les coupes en segments. Les outils de forte dureté s'attaquent aux aciers ultra-hauts sans usure rapide. Inversement, Punchs en acier flexibles Suit Metals plus doux. Les outils à changement rapide peuvent également mettre à jour la configuration du projet à faible volume, scénarios à mi-mélange. Il fait gagner du temps et certifie que chaque punch correspond à l'application.

Configurations de matrice progressive

Les matrices progressives combinent plusieurs étapes de punch dans un système d'alimentation pour un coup de poing en tôle efficace. Chaque station effectue une opération, y compris les trous pilotes de perçage ou les coins à cran, Avant le dernier bloking. Il réduit la manipulation manuelle et améliore la progression des bandes. La rétroaction basée sur le capteur à chaque station identifie les malfaisages ou les changements de matériau. Les conceptions de matrices peuvent incorporer des étapes pré-pliage ou de gaufrage dans le cadre d'une seule course. Lorsque des pièces sont formées et frappées en séquence, Des erreurs d'alignement négligeables se produisent pour maintenir des tolérances étroites et une répétabilité.

Intégration CNC et optimisation de nidification

Les tourelles contrôlées par CNC apportent une précision au coup de poing en tôle avec le positionnement automatisé de l'outil, séquence à succès, et profondeur de coup. Les algorithmes de nidification emballent plusieurs pièces sur une seule feuille pour économiser du matériau et de la ferraille. Pour ajuster l'utilisation de l'outillage de punch, Le logiciel peut analyser la géométrie, chemins de coupe, et rotation en partie. Les disques serto-électriques permettent aux opérateurs d'ajuster la vitesse et de résider le temps à la volée pour la qualité des bords sur les contours. Le suivi des données aide également à prédire l'usure ou les problèmes de désalignement avant de devenir coûteux. La surveillance basée sur CNC confirme que chaque course est délibérée.

Inspection de qualité en ligne et rétroaction des processus

Les caméras et les capteurs près de la station de matrice facilitent les vérifications après chaque coup de frappe en tôle. Déviations des systèmes de mesure de la hauteur de Burr automatisés Déviations du drapeau. Ils aident à déclencher un ajustement ou une alerte. Certaines configurations déploient le balayage laser ou l'imagerie thermographique pour évaluer l'intégrité des bords. Le système de contrôle de presse peut modifier la vitesse, pression, ou alignement pour résoudre les problèmes. La boucle de rétroaction aide à maintenir la tolérance à travers de grandes courses. Dans les applications aérospatiales ou médicales, L'inspection en ligne évite les micro-cracks ou les changements dimensionnels pour la fiabilité des composants.

Réduction de la bavure et finition post-coup

La burrs de l'atteinte est une priorité du coup de poing en tôle pour les applications ayant des bords lisses ou une jonction ultérieure. L'abaissement du dégagement de punch à une plage calculée peut freiner la formation de terrassement. Dans certains cas, Une opération de rasage secondaire polir les bords. Vibratoire, culbutage, ou le brossage automatisé aide à répondre aux spécifications de surface. Lorsqu'ils traitent avec des matériaux à haute tension, Les traitements thermiques avant le coup de poing peuvent rendre le cisaillement plus uniforme et diminuer la taille de la bavure. Une étape de finition contrôlée vérifie que les pièces sont prêtes pour les processus en aval.

À la recherche de services de perfusion de tôle de premier ordre? Shanentech est le meilleur à considérer.