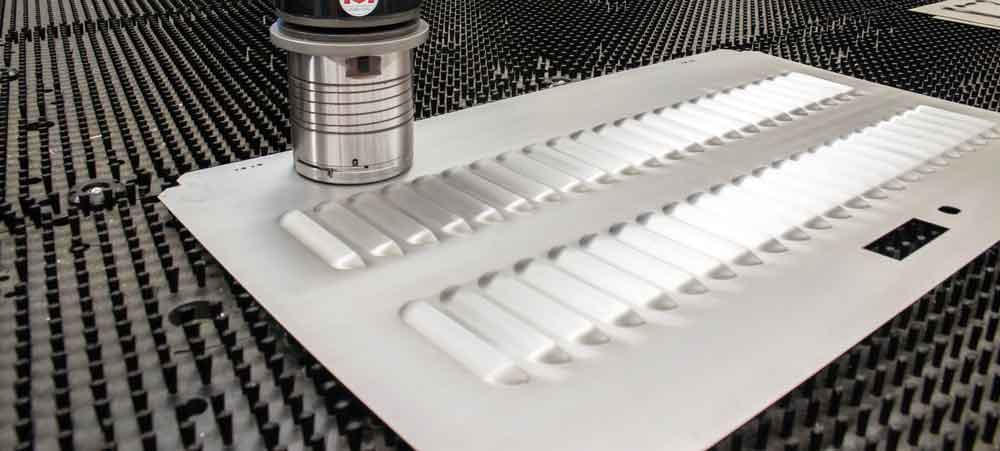

Punching de chapa exige que alinee el golpe y el muerto. La autorización podría ser de 5% a 10% del grosor del material a las rebabas inferiores y la deformación del borde. Rotación de la herramienta de manejo de sistemas basados en CNC, mordisco selectivo, y anticipación o estampado en un solo pase. Mientras tanto, Punches Use acero de alta velocidad con recubrimientos para disminuir el desgaste en acero inoxidable o aluminio. El grosor del material puede aumentar a alrededor 6 mm en acero suave. Necesita prensas con un tonelaje más alto para la extracción de babosas y la precisión de la pieza. Las cargas fuera del centro causan la desviación de RAM. Entonces, Algunas máquinas usan una compensación hidráulica o servo para mantenerse precisos. Afilado de herramientas, lubricación, y parámetros de accidente cerebrovascular la vida útil de la herramienta extendida y mantener tolerancias dimensionales apretadas.

Beneficios del golpe de metal

- Alta velocidad de producción.

- Precisión dimensional confiable.

- Creación de forma flexible.

- Bajos costos de herramientas.

- Desperdicio de material insignificante.

- Mayor repetibilidad.

- Tiempos de entrega reducidos.

- Control de procesos eficiente.

- Apropiado para la salida de alto volumen.

- Permite geometrías multifacéticas

Tipos de metales de hoja para golpear

- Acero suave.

- Acero inoxidable.

- Aluminio.

- Acero galvanizado.

- Latón.

- Cobre.

- Titanio.

- Acero enrollado en frío.

- Acero enrollado.

- De alta resistencia a la baja (HSLA) Acero.

- Herramienta de acero.

- Acero carbono.

Factores que afectan la calidad del golpe de metal

Propiedades metalúrgicas y orientación de grano

La microestructura de material influye en cómo responde una pieza de trabajo al golpe de chapa de metal. Los metales con mayor ductilidad producen bordes de limpieza, pero pueden dar más backback. Aleaciones más duras Herramienta de demanda de acero o golpes de carburo para evitar la deformación y la irritación. La orientación de grano también puede afectar la entrada de perforación. Crea zonas de corte desiguales para una suavidad del borde inferior. Los tratamientos térmicos que refinan el tamaño del grano ayudan a disminuir micro-cracks durante el corte en materiales de alta resistencia. El equilibrio de la dureza confirma que los bordes perforados resisten el desgarro a altas velocidades de impacto. El monitoreo de las variaciones microestructurales es clave para el golpe de chapa estable.

Geometría de golpe y dado

El espacio libre de golpes y troqueles empuja los golpes de chapa exitosos sin rebabas o fracturas. Una regla general es establecer espacios los espacios por espesor del material y resistencia al rendimiento. Aún, Configuraciones se ajusta para el cizallamiento parcial o la conformación cercana a la red. Los golpes cónicos o los troqueles cóncavos ayudan a concentrar la fuerza y cortar la distorsión. Las esquinas redondeadas se cuestan concentraciones de tensión para evitar grietas en zonas de alto estrés. Aunque más complejo, Dies compuestos permiten múltiples operaciones en un solo golpe para tolerancias y planitud más estrictas. Ajustar tales geometrías ayuda a lograr el comportamiento esperado de corte de punta.

Presione el control de tonelaje y ram

Insuficiente de tonelaje de prensa Penetración incompleta y golpe de chapa inconsistente. El tonelaje excesivo puede cazar bordes en exceso, elevar la altura de las rebabas. Presiones con Rams servocontrolados entregan velocidades de golpe para un choque de impacto más bajo en las herramientas. La calibración de longitud de carrera valida el contacto completo durante la etapa de corte para la precisión dimensional. La distribución de fuerza equilibrada mantiene la pieza de trabajo estable y disminuye los cambios laterales bajo carga. Algunos fabricantes integran características de protección contra sobrecarga que detectan fuerzas anormales para inhibir daños catastróficos para golpes o moros. Control ajustado de tales parámetros explota la vida útil y conserva el acabado superficial.

Condición de herramientas y recubrimientos

Herramienta de acero grado, acabado superficial, y los recubrimientos afectan directamente la vida y la calidad del golpe de metal. Aceros endurecidos con recubrimientos de nitruro de titanio de baja fricción disminuyen el desgaste del adhesivo durante la producción de alto volumen. Micro-pulido de la punta de perforación Betters Action y baja la formación de rebabas con un agudo, borde de contacto consistente. Para acrasivo acero inoxidable, Los recubrimientos de múltiples capas o de diamantes pueden mantener la integridad de los golpes y la irritación moderada. La verificación programada del radio de la punta de punta o la alineación de la matriz evita que el desgaste sutil se intensifique en conflictos dimensionales.

Factores ambientales y operativos

La lubricación es clave para la disipación de calor y la reducción de la fricción en las operaciones de puñetazo de chapa.. Los fluidos de alta viscosidad se usan en aceros de aleación. Los aceites más ligeros se adaptan a las láminas de aluminio delgado o de cobre. Las fluctuaciones de temperatura dentro del área de prensa pueden alterar la ductilidad del material para cambiar las características de corte. Sistemas de sujeción que contrarrestan el movimiento de la pieza Mayor desalineación y riesgo de colisión de herramientas. La extracción automatizada de la chatarra y la aspiradora controlada Mantenga la matriz libre de restos que degradan los golpes posteriores. La vigilancia de un operador en las señales de prensa en tiempo real ayuda a localizar anomalías, incluyendo acumulación de tonelaje desigual o cambios de alineación repentina.

Proceso de puñetazo de chapa rápida

- Prepare el diseño y las herramientas requeridas.

- Coloque la chapa en la prensa de perforación.

- Asegure la chapa firmemente.

- Alinee la herramienta de perforación con el área objetivo.

- Iniciar la operación de perforación.

- Inspeccione los agujeros perforados para obtener precisión.

- Retire la hoja terminada de la prensa.

Aplicaciones de golpes de chapa

Punching de chapa produce agujeros, recortes de guarnición, y formularios en marcos de asiento automotriz, corchetes aeroespaciales, y recintos de dispositivos médicos. Los ingenieros usan prensas de torreta CNC que mantienen tolerancias a nivel de micrómetro a través de los espesores del material hasta 6 mm. Las aplicaciones aeroespaciales exigen patrones de rejilla para reducir el peso y controlar el flujo de aire. Correspondientemente, Los ensamblajes automotrices necesitan una colocación de agujeros repetibles para el ensamblaje robótico y la alineación. Las carcasas de dispositivos médicos se benefician de los bordes de desacuerdo que se reducen a los riesgos de contaminación y cumplen con los estándares regulatorios. Las torretas múltiples pueden formar extrusiones, avalancha, y rejillas en una sola carrera.

Estrategias de puñetazo de chapa

Selección de herramientas estratégicas antes de la producción

Análisis de la geometría de la pieza, espesor del material, y los requisitos de tolerancia ayudan a las herramientas de estrategia para golpes de chapa.. Para formas enrevesadas, Los perfiles de perforación personalizados disminuyen las operaciones secundarias. Las grandes áreas abiertas pueden requerir golpes escenificados que descomponen los cortes en segmentos. Herramientas de alta duradera Tackle ultra-alta resistencia a los aceros sin desgaste rápido. En cambio, Punches de acero flexibles Traje de metales más suaves. Las herramientas de cambio rápido también pueden actualizar la configuración del proyecto en bajo volumen, escenarios de alta mezcla. Ahorra tiempo y certifica que cada golpe coincide con la aplicación.

Configuraciones progresivas de la matriz

Dies progresivos Combine múltiples etapas de perforación en un sistema de alimentación para golpes de chapa eficientes. Cada estación realiza una operación, incluyendo agujeros piloto perforantes o esquinas de muescas, Antes de la explosión final. Disminuye el manejo manual y mejora la progresión de la tira. La retroalimentación basada en el sensor en cada estación identifica fallas o cambios materiales. Los diseños de troqueles pueden incorporar etapas previas o en relieve como parte de un solo golpe. A medida que las piezas se forman y se perforan en secuencia., Se producen errores de alineación insignificantes para mantener tolerancias cercanas y repetibilidad.

Integración de CNC y optimización de anidación

Las torretas controladas por CNC aportan precisión al golpe de metal con posicionamiento de herramientas automatizadas, secuencia de éxito, y profundidad de trazo. Los algoritmos de anidación empacan varias piezas en una hoja para ahorrar material y chatarra. Para ajustar el uso de herramientas de perforación, El software puede analizar la geometría, rutas de corte, y rotación de piezas. Las unidades servoeléctricas permiten a los operadores ajustar la velocidad y el tiempo de permanencia en la mosca para la calidad del borde en los contornos. El seguimiento de datos también ayuda a predecir el desgaste de la herramienta o los problemas de desalineación antes de que se vuelvan costosos. El monitoreo basado en CNC confirma que cada accidente cerebrovascular es deliberado.

Inspección de calidad en línea y retroalimentación de procesos

Cámaras y sensores cerca de la estación de matriz facilitan los controles después de cada trazo de chapa de metal.. Desviaciones de indicador de sistemas de medición de altura de la altura de la altura de la rebozada. Ayudan a activar un ajuste o alerta. Algunas configuraciones implementan escaneo láser o imágenes termográficas para evaluar la integridad del borde. El sistema de control de prensa puede ajustar la velocidad, presión, o alineación para resolver problemas. El bucle de retroalimentación ayuda a mantener la tolerancia en carreras grandes. En aplicaciones aeroespaciales o médicas, La inspección en línea evita microgrietas o cambios dimensionales para la confiabilidad de los componentes.

Reducción de rebabas y acabado posterior al golpe

Disminuir las rebabas es una prioridad en el perforación de chapa para aplicaciones que tienen bordes suaves o unión posterior. Bajar el espacio libre de muerte a un rango calculado puede frenar la formación de rebabas. En algunos casos, Una operación de afeitar secundaria pule los bordes. Desgaste vibratorio, caída, o el cepillado automatizado ayuda a cumplir con las especificaciones de la superficie. Al tratar con materiales de alta tensión, Los tratamientos térmicos antes de golpear pueden hacer que el cizallamiento sea más uniforme y disminuir el tamaño de las rebabas. Una etapa de acabado controlada verifica que las piezas están listas para los procesos posteriores.

Buscando servicios de puñetazo de chapa de primer nivel? Shanentech es lo mejor para considerar.