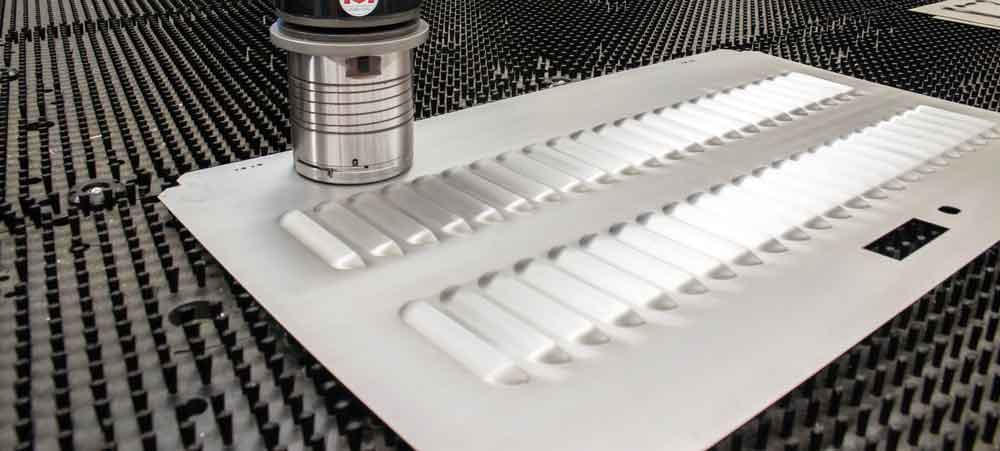

シートメタルパンチは、パンチとダイを調整する必要があります. クリアランスは出身かもしれません 5% に 10% バリとエッジの変形を低くする材料の厚さの. CNC駆動型システムは、ツールの回転を処理します, 選択的なニブリング, 単一のパスでの逆説またはエンボス加工. その間, パンチはコーティング付き高速鋼を使用して、ステンレス鋼またはアルミニウムの摩耗を減らす. 材料の厚さは周りに増加する可能性があります 6 軟鋼のmm. スラッグの除去と部品の精度のために、より高いトン数でプレスが必要です. 中心外の負荷はRAMのたわみを引き起こします. それで, 一部のマシンは、油圧またはサーボ駆動型の報酬を使用して正確に保つ. ツールシャープニング, 潤滑, ストロークパラメーターはツールの寿命を広め、寸法公差をしっかりと維持します.

板金パンチの利点

- 生産速度が高い.

- 信頼できる寸法精度.

- 柔軟な形状の作成.

- 低いツールコスト.

- 無視できる材料の浪費.

- より大きな再現性.

- リードタイムの短縮.

- 効率的なプロセス制御.

- 大量の出力に適しています.

- 多面的なジオメトリを許可します

パンチング用のシートメタルの種類

- 軟鋼.

- ステンレス鋼.

- アルミニウム.

- 亜鉛メッキ鋼.

- 真鍮.

- 銅.

- チタン.

- コールドロールスチール.

- ホットロールスチール.

- 高強度の低合金 (HSLA) 鋼鉄.

- ツールスチール.

- 炭素鋼.

シートメタルパンチの品質に影響する要因

冶金特性と穀物の向き

材料の微細構造は、ワークピースがシートメタルパンチにどのように反応するかに影響します. 延性が高い金属はよりきれいなエッジを生成しますが、より多くのスプリングバックを与える可能性があります. 丈夫な合金は、変形や胆嚢を避けるためにツールスチールまたはカーバイドパンチを必要とします. 穀物の向きは、パンチエントリにも影響を与える可能性があります. それは、低いエッジの滑らかさのために不均一なせん断ゾーンを作成します. 穀物サイズを改良する熱処理は、高強度材料のせん断中にマイクロクラックを減らすのに役立ちます. 硬度のバランスは、パンチされたエッジが衝撃速度の高い速度で引き裂くことに抵抗することを確認します. 微細構造変動の監視は、安定した板金パンチの鍵です.

パンチアンドダイジオメトリ

パンチアンドダイクリアランスは、バリや骨折なしで成功したシートメタルパンチを押します. 一般的なルールは、材料の厚さと降伏強度あたりのクリアランスを設定することです. まだ, セットアップは、部分的なせん断またはネットのシェーピングに合わせて調整します. テーパーパンチまたは凹型ダイは力を集中させ、歪みを削減するのに役立ちます. 丸い角がストレス帯の亀裂を避けるためにストレス集中を抑制します. より複雑ですが, コンパウンドダイは、より強い許容度と平坦性のために1回のストロークで複数の操作を許可します. このようなジオメトリを微調整すると、予想されるパンチせん断挙動の達成に役立ちます.

トン数とRAMコントロールを押します

プレストン数が不十分なプロンプトが不完全な浸透と一貫性のないシートメタルパンチ. 過度のトン数は、あざけりのエッジを使用できます, バリの高さを上げる. サーボ制御ラムを備えたプレスは、ツールに衝撃ショックをより低くするためにヒット速度を提供します. ストロークの長さのキャリブレーションは、せん断段階で完全な接触を検証し、寸法精度のために. バランスの取れた力分布は、ワークピースを安定させ、負荷下の横方向のシフトを減らします. 一部のメーカーは、異常な力を感知して壊滅的なパンチを阻害したり、ダイヤを阻害したりする過負荷保護機能を統合します. そのようなパラメーターの緊密な制御は、パンチライフと節約の表面仕上げを備えています.

ツーリングの状態とコーティング

ツールスチールグレード, 表面仕上げ, コーティングはシートメタルパンチの寿命と品質に直接影響します. 低摩擦窒化チタンコーティングを備えた硬化した鋼. パンチのヒントをマイクロポーリングすると、カットアクションが良くなり、シャープでバー層を下げます, 一貫したコンタクトエッジ. 研磨ステンレス鋼用, 多層またはダイヤモンドのようなコーティングは、パンチの完全性と適度なガーリングを維持できます. パンチチップ半径またはダイアライメントのスケジュールされたチェックは、微妙な摩耗が寸法競合にエスカレートするのを止めます.

環境および運用要因

潤滑は、板金パンチ操作の熱散逸と摩擦の減少の鍵です. 高粘度液は合金鋼で使用されます. 軽いオイルは、薄いアルミニウムまたは銅シートに合っています. プレス領域内の温度変動により、材料の延性が変化してせん断特性が変化する可能性があります. パーツの動きに対抗するクランプシステムは、不整合とツールの衝突リスクを低下させる. 自動スクラップの除去と制御された掃除機は、その後のヒットを分解する残骸からダイを自由に保ちます. リアルタイムプレス信号でのオペレーターの警戒は、異常の位置を見つけるのに役立ちます, 不均一なトン数の蓄積または突然のアライメントシフトを含む.

クイックシートメタルパンチングプロセス

- 必要な設計とツーリングを準備します.

- パンチプレスに板金を置きます.

- 板金をしっかりと固定します.

- パンチツールをターゲットエリアに合わせます.

- パンチング操作を開始します.

- 正確さを求めて、パンチ穴を検査します.

- プレスから完成したシートを取り外します.

シートメタルパンチのアプリケーション

板金パンチは穴を生成します, ルーバーのカットアウト, 自動車シートフレームのフォーム, 航空宇宙括弧, および医療機器のエンクロージャー. エンジニアは、材料の厚さにわたってマイクロメーターレベルのトレランスを保持するCNCタレットプレスを使用します 6 mm. 航空宇宙アプリケーションは、重量を削減して気流を管理するためにルーバーのパターンを要求します. それに応じて, 自動車アセンブリには、ロボットアセンブリとアラインメントのために繰り返し穴の配置が必要です. 医療機器ハウジングは、汚染のリスクを低下させ、規制基準を満たす討論の端から恩恵を受けます. マルチツールタレットは押し出しを形成できます, countersinks, そして、1回のランでルーバー.

板金パンチング戦略

生産前の戦略的ツール選択

部分ジオメトリの分析, 材料の厚さ, 耐性要件は、シートメタルパンチのツールを戦略化するのに役立ちます. 複雑な形状の場合, カスタムパンチプロファイルは、二次操作を減らします. 大規模なオープンエリアでは、セグメントへのカットを分解する段階的なパンチが必要になる場合があります. ハードネスツールは、迅速な摩耗のない超高強度鋼に取り組みます. 逆に, 柔軟なスチールパンチは、より柔らかい金属に適しています. クイックチェンジツールは、プロジェクトのセットアップを低容量で更新することもできます, ハイミックスシナリオ. それは時間を節約し、各パンチがアプリケーションと一致することを証明します.

プログレッシブダイ構成

プログレッシブダイは、複数のパンチステージを1つのフィードシステムに組み合わせて、効率的なシートメタルパンチを. 各ステーションは操作を実行します, ピアスパイロットホールまたはノッチングコーナーを含む, 最終的なブランキングの前. 手動の取り扱いを軽減し、ストリップの進行を改善します. 各ステーションでのセンサーベースのフィードバックは、ミスフィードまたは材料シフトを識別します. ダイのデザインは、単一のストロークの一部として、事前の曲げ段階またはエンボス加工段階を組み込むことができます. 部品が形成され、順番にパンチされます, 密接な公差と再現性を維持するために、無視できるアライメントエラーが発生します.

CNCの統合とネスティングの最適化

CNC制御の砲塔は、自動ツールの位置決めでシートメタルパンチに精度をもたらします, ヒットシーケンス, とストロークの深さ. ネストアルゴリズムは複数の部品を1枚のシートに詰めて、素材とスクラップを保存します. パンチツールの使用を調整します, ソフトウェアはジオメトリを分析できます, カットパス, および部分的な回転. サーボエレクトリックドライブオペレーターは、輪郭のエッジ品質のために速度と滞留時間をその場で調整できるようにします. また、データトラッキングは、コストがかかる前に、ツールの摩耗や不整合の問題を予測するのに役立ちます. CNCベースのモニタリングは、各ストロークが意図的であることを確認します.

インラインの品質検査とプロセスフィードバック

ダイステーションの近くのカメラとセンサーは、すべての板金パンチストロークの後にチェックを促進します. 自動化されたburr高さ測定システムフラグの偏差. それらは、調整またはアラートをトリガーするのに役立ちます. 一部のセットアップでは、レーザースキャンまたはサーモグラフィーイメージングを展開して、エッジの完全性を評価する. プレス制御システムは速度を微調整できます, プレッシャー, または問題を解決するためのアラインメント. フィードバックループは、大規模なラン全体で耐性を維持するのに役立ちます. 航空宇宙または医療アプリケーションで, インライン検査は、コンポーネントの信頼性のためのマイクロクラックまたは寸法シフトを回避する.

Burrの削減とパンチ後の仕上げ

バリを和らげることは、滑らかなエッジまたはその後の結合を持つアプリケーションのシートメタルパンチの優先事項です. Punch-Dieクリアランスを計算範囲に下げると、Burr層が抑制される可能性があります. 場合によっては, 二次シェービング操作が端を磨きます. 振動障害, タンブリング, または、自動ブラッシングは、表面仕様に合うのに役立ちます. 高張力材料を扱うとき, パンチする前の熱処理は、せん断をより均一にし、burrサイズを減らすことができます. 制御された仕上げ段階は、部品がダウンストリームプロセスの準備ができていることを確認します.

一流のシートメタルパンチングサービスを探しています? Shanentech 考慮するのが最善です.