Mecanizado de descarga eléctrica de alambre, o corte de cable EDM, se refiere a una tecnología de mecanizado de precisión que elimina el material que utiliza descargas eléctricas entre un electrodo de alambre delgado y una pieza de trabajo conductor. El corte EDM de alambre emplea energía térmica para evaporar el material para precisos, patrones enrevesados. Por otro lado, CNC Machining utiliza herramientas de corte físico. Recuerda que la erosión de la chispa, erosión de alambre, ardor de alambre, y el mecanizado de chispa son sinónimos.

La expansión de EDM de cable temprano comenzó en la Unión Soviética. Joseph Priestley reveló efectos de descarga eléctrica en 1770. Los Lazarenkos mejoraron la idea en la década de 1940. Los investigadores soviéticos crearon las primeras máquinas EDM de cable en la década de 1960. 20El siglo de TH condujo a los usos de alta precisión presentes.

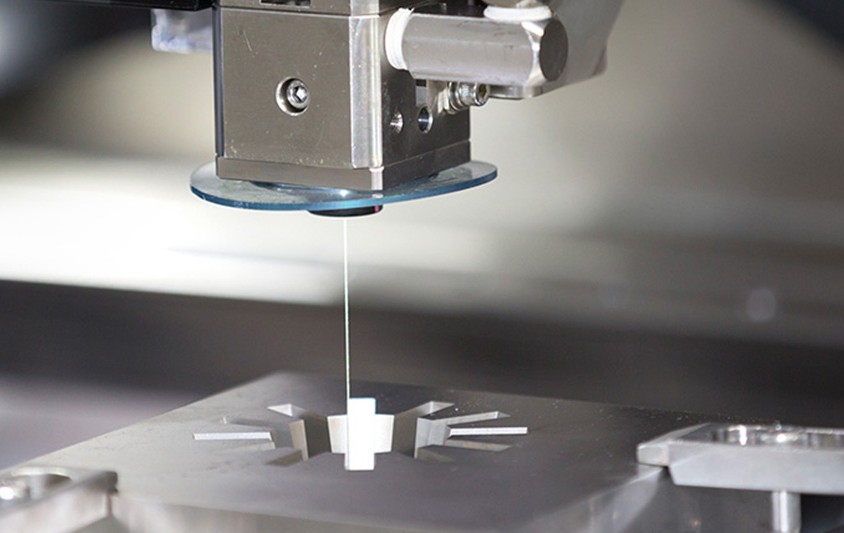

Cómo funciona el cable EDM

Principios operativos

El corte de cable EDM elimina el material de las piezas de trabajo conductoras utilizando descargas eléctricas controladas. Un electrodo de alambre de cobre de latón o multicapa se sumerge en agua desionizada como fluido dieléctrico. Cuando se aplica un alto voltaje, El espacio entre el cable y la pieza de trabajo genera chispas. Estas chispas calientan y evaporan pequeñas cantidades de material para cortar sin tocar. La técnica es lo suficientemente precisa para geometrías complicadas y tolerancias estrechas.

Componentes de una máquina EDM de alambre

- Control de CNC: Motores y programación paso a paso de alta precisión.

- Fluido dieléctrico: Agua comúnmente desionizada.

- Electrodos: Cátodo (cable) y ánodo (pieza de trabajo).

- Sistema de alambre: Control de tensión y velocidad.

- Mesa de trabajo: Mecanismos de apoyo y movimiento.

- Fuente de alimentación: Control de voltaje y pulso.

- Sistema de reciclaje: Extracción de escombros y filtración de fluido.

Consideraciones clave en el cable EDM

Tipos y dimensiones del cable EDM

Latón, cobre, tungsteno, molibdeno, recubierto de zinc, y los cables recanse por difusión se utilizan en el corte de cables EDM. Gracias a su conductividad y asequibilidad, encima 80% de las aplicaciones EDM emplean latón con un diámetro de 0.010 pulgadas. Para materiales más duros, El tungsteno y el molibdeno tienen una resistencia a la tensión y al desgaste más fuertes. Resistencia a la tracción, conductividad eléctrica, y la resistencia a la fractura debe considerarse al seleccionar un cable. Los cables gruesos cortados más rápido pero con menos precisión. En cambio, cables finos con diámetros tan pequeños como 0.0008 Las pulgadas son precisas para dibujos detallados.

Parte de geometría y diseño

El corte EDM de cable está influenciado por la geometría de la pieza. Las formas multifacéticas y las esquinas interiores afiladas pueden hacer que el manejo del alambre sea difícil y rompible. Como consecuencia, Para cortes lisos, crear esquinas más anchas que el doble del diámetro del cable. Además, Los ángulos de borrador y los agujeros de alivio permiten el acceso al cable y eludir la erosión. Las ranuras profundas necesitan espacio para el movimiento del alambre y la descarga. Las piezas planas se pueden apilar para un procesamiento por lotes desatendido para conservar el tiempo y el material.

Acabado superficial y tolerancias

El corte EDM de alambre produce acabados y tolerancias de superficie precisos, que puede alcanzar ± 0,0001 pulgadas. La calidad del acabado superficial puede ser tan fino como 3 Microinches para componentes aeroespaciales y médicos. Tensión de alambre, Calidad del fluido dieléctrico, y la estabilidad de la máquina afecta la precisión. El enjuague de las partículas y la erosión de la chispa son necesarios para los acabados superficiales de alta calidad, Entonces, el flujo de fluido dieléctrico constante es clave. Después de desgarrar, Los cortes finos mejoran el esmalte de la superficie y satisfacen las tolerancias.

Espesor y conductividad del material

El EDM de alambre corta bien los materiales de espesor mediano a mediano. La dureza y la conductividad de los aceros de la matriz prehardada, titanio, y los aceros inoxidables austeníticos los hacen ideales. La alta conductividad de titanio reduce el calor para retener la precisión de la dimensión. Aunque maquinable, El cobre y el latón tienen temperaturas de fusión más bajas y un desgaste de alambre más rápido. Los hace menos rentables. Las velocidades de corte más lentas de Wire EDM pueden hacer que el mecanizado convencional sea más eficiente para materiales gruesos.

Programación y control

El aumento de la reducción de EDM de alambre exige la eficiencia de programación de CNC. Use el software CAM para trayectoria precisa y ahorro de tiempo de viaje. El redondeo de esquina y el control de la chispa de control de la brecha y las características delgadas. Use vías de alambre virtual para ver problemas temprano y prevenir errores caros. Los sistemas de roscado de cables automáticos erradican retrasos entre cortes para la productividad. Entonces, La precisión y la calidad del elemento mecanizado dependen del control de CNC y la verificación del programa.

Aplicaciones de cable EDM

- Automotor: El corte EDM de alambre ayuda a fabricar cabezas de cilindro, válvula, e inyectores de combustible. Puede realizar tolerancias de hasta ± 0.0005″ Para ajustes precisos en los componentes del motor.

- Aeroespacial: En aeroespacial, El corte EDM de cable crea formas difíciles en el tren de aterrizaje y las piezas del motor. Mantiene tolerancias tan apretadas como ± 0.001 mm para configuraciones de alto estrés/temperatura.

- Dispositivo médico: Wire EDM produce instrumentos quirúrgicos, implantes ortopédicos, y herramientas dentales. Proporciona precisión a ± 0.0001″ Para conformidad con los estándares médicos.

- Electrónica: Para microelectrodos, alfileres, y marcos de plomo, El corte EDM de cable ofrece precisión a nivel de micrones. Conserva la fiabilidad de los componentes electrónicos.

- Herramientas de matriz: EDM de alambre crea moldes de inyección y troqueles de estampado/extrusión. Permite formas complejas 2D/3D con tolerancias tan finas como ± 0.0002″ Para una mejor calidad de herramientas de die.

Elegir el proveedor correcto de servicios de cable EDM

Considere múltiples variables al seleccionar un proveedor de servicios de cable EDM. Verifique los resultados de la uniformidad y la calidad primero. Los proveedores deben ofrecer componentes precisos con micro-fines. Evaluar sus tecnologías y habilidades. Sistemas de control de CNC, Awt, y el mecanizado adaptativo maneje contornos complejos y guarda la interrupción. Priorizar la experiencia y el conocimiento de campo. Los proveedores con experiencia en fabricación de dispositivos aeroespaciales y médicos pueden satisfacer criterios rígidos. Finalmente, Asegurar la precisión y la atención al detalle. El proveedor debe usar motores paso a paso de alta precisión, control de tensión de alambre, y manejo del fluido dieléctrico para la precisión del mecanizado y la autenticidad de la superficie.

Shanentech brilla en alambre edm. Su tecnología y habilidades aseguran piezas precisas para usos clave.