En aceros, Incluso las adiciones de rastreo de cromo o níquel pueden alterar estructuras cristalinas. Pueden cambiar las transformaciones de ferrita-perlita a martensita o bainita. El carbono es el impulsor de la dureza. Todavía, Tales elementos adicionales en los aceros de aleación refinan los granos, respuesta a la temperatura, y resistencia a la corrosión. En este artículo sobre Aloy Steel vs. acero carbono, Exploraremos cómo estos ajustes de composición crean diferencias en el comportamiento mecánico y metalúrgico.

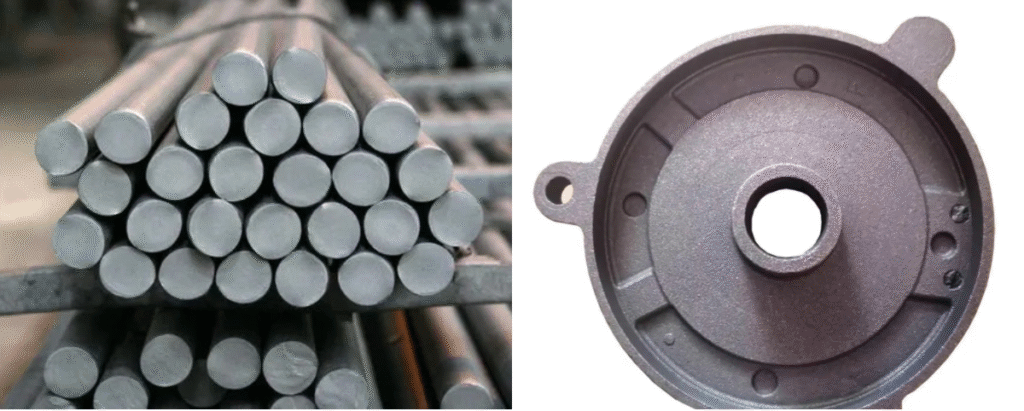

Acero al carbono y sus tipos

El acero al carbono es de hierro con cantidades controladas de carbono. Sus propiedades cambian con los cambios en el contenido de carbono. Que hace que el acero al carbono sea multipropósito en entornos de ingeniería exigentes.

- Acero bajo en carbono: Dicho tipo contiene hasta 0.25% carbón. Su microestructura es principalmente ferrita con pequeñas regiones de perlitas. Es muy dúctil y soldable. Es posible que lo vea en paneles y sábanas estructurales automotrices.. Ahí es donde importa la alta formabilidad.

- Acero al carbono medio: El contenido de carbono es 0.25-0.60%. Se puede tratar con calor para martensita templada o bainita. Se adapta a los cigüeñales, parlotes, y piezas de máquina de alta carga.

- Acero con alto contenido de carbono: Tiene alrededor 0.60-1.00% carbón. Cuando se apagó, puede lograr la dureza y la resistencia al desgaste. La microestructura puede tener martensita o martensita templada. Es una opción para las herramientas de corte, matrices, y resortes de alto estrés.

- Acero de ultra altura de carbono: Dichas calificaciones pueden llegar a 2.0% carbón. Forman martensita dura pero pueden volverse quebradizas si no sabiamente templadas. El tratamiento térmico mantiene a raya las microcracks. Se usan para cuchillos, golpes, y otras herramientas de precisión para la alta dureza.

Acero de aleación y sus tipos

El acero de aleación difiere del acero al carbono en términos de elementos de aleación elegidos. A nivel atómico, provoca microestructuras especializadas. Asegura la fuerza, tenacidad, y resistencia a la corrosión.

- Aceros de baja aleación: Contienen 1% a 5% de CR, Mes, o. Muchos recipientes a presión utilizan tales grados para resistencia a la fluencia a altas temperaturas. Pueden experimentar enfriamiento y templado para refinar la estructura de grano y el rendimiento de la fatiga.

- Aceros de alta aleación: Ellos superan 5% Contenido total de aleación. Muchos de estos grados emplean niveles de cromo preeminentes para tolerar ataques químicos o térmicos. Los ejemplos incluyen aceros para herramientas de alto cromo que preservan su dureza cerca 500° C.

- Aceros inoxidables: Al menos 10.5% El cromo está en su capa resistente a la oxidación pasiva. La estructura de la FCC de austenítica 304 se adapta a aplicaciones criogénicas. Las variantes ferríticas y martensíticas utilizan diferentes tratamientos térmicos para las propiedades y dureza magnéticas.

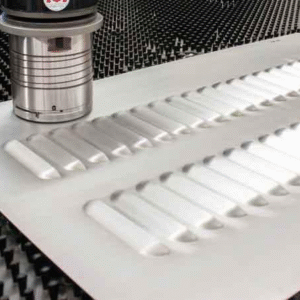

- Aceros para herramientas: Ellos usan tungsteno, cromo, vanadio, y molibdeno para la resistencia al desgaste. Por ejemplo, H13 sobrevive al choque térmico en moldes de fundición a matrices. El tratamiento térmico forma carburos duros que mantienen la retención de borde en condiciones abrasivas.

- Aceros microalleyed: Usan cantidades minuciosas de Niobium, titanio, o vanadio para refinamiento de grano. Incluso unos pocos cientos de partes por millón de NB pueden aumentar la fuerza de rendimiento. Dichos aceros se saltan tratamientos térmicos y usan rodillos y enfriamiento controlados para alta resistencia.

- Maraging Steels: Son aceros a base de níquel con contenido de carbono ultra bajo. El envejecimiento produce precipitados intermetálicos que aumentan la fuerza. Los aceros maragentes son dúctiles y se prefieren en aplicaciones aeroespaciales para casos de motor de cohetes.

Aleación de acero vs. Acero carbono: Diferencias clave

Composición y elementos de aleación

Cuando los expertos debaten la aleación de acero vs. acero carbono, Se centran en cómo los elementos adicionales afectan el rendimiento. El acero al carbono tiene hasta 2.0% carbono con manganeso o silicio limitado. Por otro lado, El acero de aleación puede incluir cromo, níquel, molibdeno, y vanadio en cantidades únicas. Pequeñas adiciones de tales elementos pueden cambiar el equilibrio de ferrita-perlita para rasgos particulares. Cromo arriba 5% puede mejorar la resistencia al desgaste. Níquel en el 3-5% el rango aumenta la resistencia a bajas temperaturas. Molibdeno en concentraciones de 0.2-0.5% disminuye en los entornos de alta temperatura. Entonces, Define la esencia real de la aleación de acero vs. acero carbono.

Transformaciones de microestructura y fase

En acero de aleación vs. discusiones de acero al carbono, Los profesionales enfatizan cómo responde la microestructura de cada metal a los ciclos térmicos. Transiciones de acero al carbono entre ferrita, perlita, bolito, o la martensita están de acuerdo con el contenido de carbono y la tasa de enfriamiento. Con aceros de aleación, El cromo o el níquel estabilizan ciertas fases. Puede retrasar o acelerar las transformaciones durante el enfriamiento. Los carburos pueden formarse en aceros de alto cromo o altoanadio para distribuciones de dureza uniforme. Los aceros ricos en níquel pueden mantener una fase austenítica estable a temperatura ambiente para afectar la tenacidad final. Mientras tanto, Las pequeñas adiciones de Boron pueden cambiar los perfiles de enduribilidad. De aquí en adelante, Hace que la aleación de acero vs. Las opciones de acero al carbono dependen de los objetivos mecánicos.

Tratamiento térmico y mecanismos de endurecimiento

El tratamiento térmico difiere al comparar acero de aleación vs. acero carbono. El acero al carbono utiliza la normalización simple, temple, o templado para controlar la formación de perlita y martensita. Todavía, Los aceros de aleación pueden responder de manera diferente debido a las interacciones entre elementos de aleación. El cromo y el molibdeno pueden intensificar la resistencia al ablandamiento durante el temple para un pico de endurecimiento secundario. Vanadium y Niobium podrían precipitar los carburos finos durante el temple para la resistencia al desgaste. Los tratamientos de horno de atmósfera controlada son clave para el control de carbono en aceros de alta aleación. El tratamiento térmico al vacío también puede ajustar las especificaciones de la superficie y la descarburización. Muestra por qué aleación de acero vs. Los tratamientos térmicos de acero al carbono necesitan experiencia metalúrgica.

Propiedades mecánicas en condiciones extremas

La diferencia es notable al evaluar la aleación de acero vs. Acero al carbono bajo cargas emocionantes, temperatura, o corrosión. Los aceros de carbono pueden mostrar resistencia predecible a temperatura ambiente. Aún, Los aceros de aleación se utilizan en componentes de turbina de alta calma. Las adiciones de cromo y molibdeno ayudan a resistir la fluencia a altas temperaturas. Los aceros enriquecidos con níquel pueden retener la tenacidad muy por debajo de la congelación para los tanques de almacenamiento criogénicos. Ligero cromo (arriba 2%) puede mejorar las capas de pasivación en entornos corrosivos. 0.5-1% El cobre puede proteger el acero en condiciones marinas. Ilustra cómo el diseño de aleación supera el acero al carbono simple cuando la falla no se puede arriesgar.

Consideraciones de soldadura y fabricación

Expertos de soldadura Comparan aleación de acero vs. Acero al carbono para comprender la susceptibilidad a las grietas y el rendimiento de la zona afectada por el calor. Un mayor contenido de carbono en aceros de carbono liso puede activar zonas endurecidas cerca de la soldadura si el enfriamiento es demasiado rápido. Los aceros de aleación con mayor enduribilidad pueden enfrentar grietas inducidas por hidrógeno si no están precalentados o tratados con después del calor. Boron de aleación puede exigir que los consumibles de soldadura coincidan con la fuerza y la dureza. Los procedimientos de soldadura de temperamento ayudan a controlar la microestructura en aceros con alto azufre o fósforo. La selección de metal de relleno ayuda a defender las propiedades mecánicas deseadas cuando se requieren juntas diferentes. Recordar, Los procesos de soldadura calificados optimizan la aleación de acero vs. articulaciones de acero al carbón.

Aplicaciones y direcciones futuras

En realidad, la elección entre aleación de acero vs. El acero al carbono cuenta con el medio ambiente y las demandas mecánicas. Buques a presión, cigüeñal, y los engranajes aeroespaciales usan Chrome-Moly o Nickel-Steels para su fuerza y ductilidad. Los ejes y las vigas estructurales pueden usar acero al carbono de manera rentable. Aún, utilizan la práctica de grano fino para la dureza. Modernizaciones futuras Microalloy con titanio o niobio para precipitados de carbonitruro estables para la vida de fatiga. Métodos de metalurgia en polvo Desarrollar acero de aleación vs. Acero al carbono con una distribución uniforme de elementos de aleación. De este modo, Confirma que las químicas y los tratamientos térmicos refinados ampliarán el rendimiento del acero.

Si tiene consultas con respecto a elegir entre Alloy Steel vs. acero carbono, Contáctenos.