絶えず供給されています, 薄い, 電動帯電ワイヤは、ワイヤEDMプロセスで制御された火花侵食を介して導電性材料に形を彫るための電極として使用されます. ラザレンコ 1943 RC回路ベースのEDM研究が導かれました 移動するワイヤ電極 1960年代の硬化鋼ツール用. 1970年代までに厳しい許容範囲でCNC統合が許可された設計を許可しました. ワイヤーEDMは、その更新されたワイヤで物質的なストレスや電極摩耗なしで2Dプロファイルをカットします, Sinker Edmとは異なり.

Wire EDMプロセスはどのように機能しますか?

0.004の直径の真鍮またはメッキの銅線をねじ込む″ 0.012に″ 正確なガイドを通じて、ワイヤーEDMプロセスが開始されます. 脱イオン水のような誘電媒体に導電性ワークの近くにワイヤーを置きます. 次, CNCシステムはワイヤをガイドして、±0.0001で精巧な2Dまたは3D形状を作成します″ 公差. 12,000°Cの電気放電からの火花は、設定されたルートに沿って材料を蒸発させます. 誘電体液は、ワイヤーが移動するにつれて溶融物質を洗い流します.

したがって、, きれいなカットを保証し、短絡を回避します. 誘電体液は切断ゾーンを冷却して熱に影響を受けるゾーンを減らし、熱安定性を保護します. フラッシング圧力システムは、より厚いコンポーネントのたわみを制限します 16 インチ. パルス制御は、正確な放電期間と強度にとって重要です. ワイヤEDMプロセスは、正確な精度と表面磨きを必要とする航空宇宙タービンブレードと医療インプラントのテーパーまたはプロファイルをカットします.

ワイヤーEDMと互換性のある材料

ワイヤーEDMに適した導電性材料

- 金属: 硬化ツール鋼, チタン合金, オーステナイトss, タングステン, モリブデン, コバルトクロミウム合金, インコネル, ハスロイ, 銅, 真鍮, アルミニウム, と炭化物.

- 非金属: EDM電極の製造と、導電性添加物を備えた特定の多結晶ダイヤモンドツールで利用されるグラファイト).

機械加工のための材料固有の考慮事項

ワイヤEDMプロセスパラメーターは、材料の導電率のために制御する必要があります, 硬度, および熱特性. より少ないワイヤー摩耗のため, 炭化物には亜鉛コーティングされた真鍮線が必要です. その間, チタンは、熱伝導率と反応性が弱いため、より低い電力設定を要求します. 銅の強い導電率は、スパークギャップを制限します, 許容範囲のレンダリングが困難です.

硬化した鋼は、飼料速度が遅くなる必要があります, 表面仕上げサブを生成します 0.8 µm RA. 材料固有の機能を検討しながら、微細構造的損傷を避け、次元の精度を保証します, 融解温度を含む, 電気抵抗率, および気化挙動.

ワイヤーEDM切断のアプリケーション

業界固有の使用

- 航空宇宙: タービンブレード, エンジンコンポーネント.

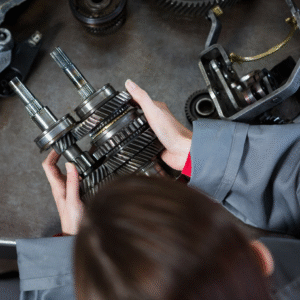

- 自動車: 送信コンポーネント, カビ.

- 医学: 手術ツール, インプラント.

- エレクトロニクス: 半導体部品, 精密コネクタ.

- ジュエリー: 複雑なパターン, カスタムデザイン.

- 防衛と研究: 精密プロトタイプ, ミサイルシステム.

低抵抗力の機械加工と複雑な幾何学の利点

非接触のおかげです, ローカライズされたスパーク侵食技術, ワイヤEDMプロセスは、機械的応力と熱変形を減少させます. 航空宇宙タービンディスクと、以下の内部ストレスを必要とする高精度の医療インプラントに利益をもたらします 50 揺るぎない操作のためのMPA. さらに, このテクニックは、鋭い内部角を生成します (半径0.001インチまで) CNCミリングが緊張なしに取り組むことができない幾何学の金型テーパー角度.

ワイヤーEDM切断の利点

- 極度の極度が極度であるように緊密です 0.0001 インチ.

- トリッキーな形とパターンを切る.

- 後処理を無視するための細かい表面仕上げ.

- ワークピースに機械的ストレスを発揮しません.

- 歪みのない事前に硬化した材料を機械.

- さまざまな導電性材料をカットできます, ハードメタルを含む.

- 無視できる熱に影響を受けるゾーンは、材料の直立を維持します.

- テーパー切断と多軸の機械加工.

- より低い手動介入のための安全で自動操作.

- クリーンなエッジ用のバリとツールマークを除外します.

- 柔らかくも同様にうまく機能します, 脆い, または硬い材料.

- ほとんどのアプリケーションに特別なツールはありません.

- 非常に小さくて網羅的なコンポーネントを機械加工できます.

制限と課題

- 導電性材料に限定されています.

- 他の機械加工プロセスよりも速度が遅い.

- 消耗品と電力消費による高い作業コスト.

- ワイヤーを再利用できません, 材料コストが増加します.

- 機械の性能のための安定したメンテナンス.

- 場合によっては、熱に影響を受けるゾーンを生成する可能性があります.

- 表面リキャスト層は、特定の材料に追加の仕上げが必要になる場合があります.

- ワイヤーの破損は、中断をトリガーする可能性があります.

- いくつかの従来の機械加工方法よりも高い消費電力.

- 専用のセットアップなしで非導電性材料を機械処理できない.

- トリッキーな部品のセットアップと操作の関与の増加.

- 一部のアプリケーションの精度に影響を与えるためにオーバーカットが発生する可能性があります.

精度, 許容範囲, および切断機能

難しいタスクのため, ワイヤEDMプロセスは、0.000004インチの精度に達する可能性があります. しかし, ワイヤーテンション, 誘電体液品質, 材料タイプは許容範囲に影響します. 例えば, 硬化ツールスチールは、アルミニウムよりも厳しいセットアップ調整を必要とします. 強力な産業用品はそうかもしれません 16 厚さインチ. 削減率の範囲 0.004 に 0.012 毎分インチ, 材料の導電率とワイヤの直径に応じて. タングステンの強度と熱抵抗スーツスーパーアロイ加工. 一方で, 真鍮線は、汎用の機械加工に最適です.

ワイヤーEDM使用に関する重要な考慮事項

ワイヤー選択

ワイヤーEDM精度, 切断速度, コストはワイヤーの選択にリンクされています. 一般的に, 0.004の直径の真鍮線″ および0.012″ よく行動します. 亜鉛コーティングまたは拡散アニールワイヤがスピードアップし、ソフトカットのために破損を停止する. 機械加工ウルトラハードインコールにはタングステンワイヤが必要です. まだ, それらの高い融点は侵食を制限します. 直径が小さくなると0.0001が得られます″ 非常に正確な許容範囲. ワイヤーが小さい必要には、電力が減り、制御が強くなります, 機械加工の延長.

電源設定

ワイヤEDMプロセス速度と精度は電源設定に依存します. 100Vから300V, 電圧は、スパークの強度と切断の深さに影響します. 現在の変調は、材料除去率を制御します. 高電流は大まかなカット用です, 低電流は仕上げのためです. クレーターのサイズは、時間通りにパルスに依存します. マイクロ秒パルスは、より細かい表面仕上げを与えます. 例えば, パルスエネルギーを低くすると、航空宇宙グレードのチタンの発熱帯が減少し、材料品質を保持します.

ワークのポジショニングと安定性

ワークピースセキュリティは振動を回避し、ワイヤーEDMプロセスの寸法精度を保証します. ±0.0002内の公差の場合″, マシンのX-Y軸で備品を調整します. 背の高いワークピース用, 高誘電率の流れの下での変形を避けるためにサポートを設置する. U-V軸を調整すると、テーパープロファイルの切断中に位置ドリフトが減少します. 1°テーパーで10インチの厚の鋼鉄が死ぬ必要があります。″.

安全プロトコルの重要性と定期的なメンテナンス

ワイヤーEDMプロセスの信頼性は、安全性とメンテナンスに基づいています. 汚染が到達したときに誘電体流体導電率をテストし、フィルターを交換します 5 ppm. ワイヤーの張力をチェックし、疲労したスプールを交換して、操作中の破壊を止めます. オイルベースの誘電体のような可燃性材料を切断するには、緊急停止メカニズムが必要です. 無視されたメンテナンスは、すべてのワイヤーの破損を引き起こす可能性があります 15 分. 生産時間と表面の品質を2倍にすることができます.

あなたは最高のワイヤーEDMサービスプロバイダーを探していますか? 選ぶ Shanentech.