Elektroableitungsbearbeitung, oder Draht -EDM -Schneiden, Bezieht sich auf eine Präzisionsbearbeitungs -Technologie, die Material unter Verwendung elektrischer Entladungen zwischen einer dünnen Drahtelektrode und einem leitenden Werkstück entfernt. Draht -EDM -Schneiden setzt Wärmeenergie ein, um das Material für präzise zu verdampfen, verwickelte Muster. Auf der anderen Seite, CNC -Bearbeitung verwendet physische Schneidwerkzeuge. Denken Sie an diese Funkenerosion, Drahterosion, Drahtbrennen, und Funkenbearbeitung sind Synonyme.

Frühe Draht -EDM -Expansion begann in der Sowjetunion. Joseph Priestley enthüllte elektrische Entladungseffekte in 1770. Die Lazarenkos verbesserten die Idee in den 1940er Jahren. Sowjetische Forscher haben in den 1960er Jahren die ersten Draht -EDM -Maschinen erstellt. 20Das Jahrhundert führte dazu,.

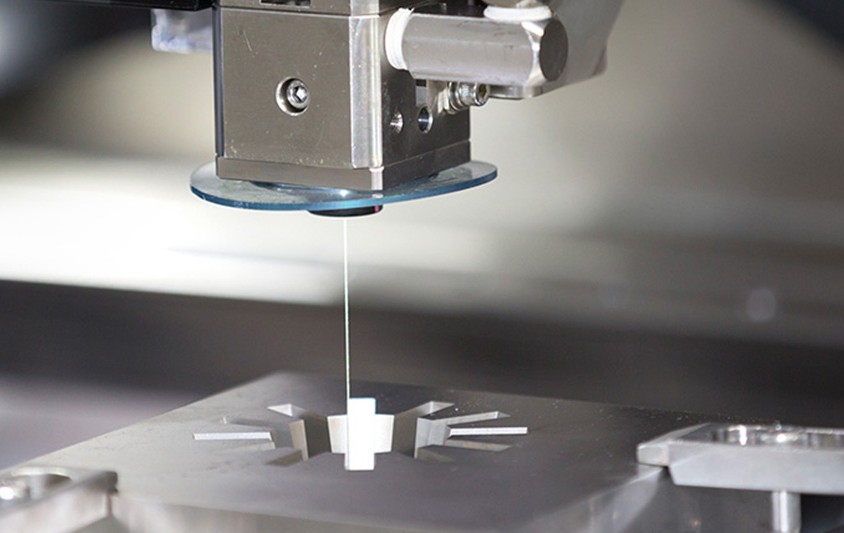

Wie Draht EDM funktioniert

Betriebliche Prinzipien

Draht EDM -Schneiden entfernt Material aus leitenden Werkstücken unter Verwendung von kontrollierten elektrischen Entladungen. Eine dünne Messing- oder mehrschichtige Kupferdrahtelektrode wird in entionisiertem Wasser als Dielektrikumflüssigkeit eingetaucht. Wenn Hochspannung angewendet wird, Der Raum zwischen dem Draht und dem Werkstück erzeugt Funken. Diese Funken -Wärme und verdampfen kleine Mengen an Material, die ohne Berührung zu schneiden sind. Die Technik ist genau genug für komplizierte Geometrien und enge Toleranzen.

Komponenten einer Draht -EDM -Maschine

- CNC -Kontrolle: Hochvorbereitungs-Steppermotoren und Programmierung.

- Dielektrikumflüssigkeit: Häufig entionisiertes Wasser.

- Elektroden: Kathode (Draht) und Anode (Werkstück).

- Kabelsystem: Spannung und Geschwindigkeitskontrolle.

- Arbeitstisch: Unterstützungs- und Bewegungsmechanismen.

- Stromversorgung: Spannungs- und Impulsregelung.

- Recyclingsystem: Entfernung von Trümmern und Flüssigkeitsfiltration.

Wichtige Überlegungen in Draht EDM

Typen und Abmessungen von EDM -Draht

Messing, Kupfer, Wolfram, Molybdän, Zink beschichtet, und Diffusionsneigeldrähte werden im Draht-EDM-Schneiden verwendet. Dank seiner Leitfähigkeit und Erschwinglichkeit, über 80% von EDM -Anwendungen verwenden Messing mit einem Durchmesser von 0.010 Zoll. Für härtere Materialien, Wolfram und Molybdän haben eine stärkere Zug- und Verschleißfestigkeit. Zugfestigkeit, elektrische Leitfähigkeit, und Bruchwiderstand sollte bei der Auswahl eines Drahtes berücksichtigt werden. Dicke Drähte schneiden schneller, aber weniger genau ab. Umgekehrt, feine Drähte mit Durchmesser so klein wie 0.0008 Zoll sind genau für detaillierte Zeichnungen.

Teilgeometrie und Design

Draht -EDM -Schneiden wird durch Teilgeometrie beeinflusst. Malfacettierte Formen und scharfe Innenschnüre können Drahthandling schwierig und zerbrechlich machen. Folglich, für glatte Schnitte, Erstellen Sie Ecken, die breiter als das Doppelte des Drahtdurchmessers. Außerdem, Entwurfswinkel und Hilfslöcher ermöglichen den Zugang zum Draht und die Umgehung der Erosion. Tiefe Schlitze brauchen Platz für Drahtbewegungen und Spülen. Flache Stücke können zur unbeaufsichtigten Chargenverarbeitung gestapelt werden, um Zeit und Material zu sparen.

Oberflächenfinish und Toleranzen

Draht -EDM -Schneiden erzeugt präzise Oberflächenoberflächen und Toleranzen, das kann erreichen ± 0,0001 Zoll. Die Qualität der Oberfläche kann so gut sein wie 3 Mikroinches für Luft- und Raumfahrt- und medizinische Komponenten. Kabelspannung, Dielektrizitätsflüssigkeitsqualität, und Maschinenstabilität beeinflussen die Genauigkeit. Partikelspülung und Funkenerosion sind für hochwertige Oberflächenbewegungen erforderlich, Der stetige dielektrische Flüssigkeitsfluss ist also der Schlüssel. Nach dem Schruppen, Feine Schnitte verbessern die Oberflächenpolitur und befriedigen Toleranzen.

Materialstärke und Leitfähigkeit

Draht EDM schneidet dünne bis mitteldicke Materialien gut. Die Härte und Leitfähigkeit von vorgehärteten Stäheln, Titan, und austenitische Edelstähle machen sie ideal. Die hohe Leitfähigkeit des Titans senkt die Wärme, um die Genauigkeit der Dimension zu erhalten. Obwohl maschinell, Kupfer und Messing haben niedrigere Schmelztemperaturen und schnellere Drahtverschleiß. Es macht sie weniger kostengünstig. Die langsameren Schnittgeschwindigkeiten von Draht EDM können die herkömmliche Bearbeitung für dicke Materialien effizienter machen.

Programmierung und Kontrolle

Steigerung von Drahtdraht -EDM -Schnittanforderungen CNC -Programmierungseffizienz. Verwenden Sie die CAM-Software für genaue Werkzeugwege und zeitsparende Reisen. Eckrundung und Funkenspaltsteuerung Griff Enge Kurven und dünne Merkmale. Verwenden Sie virtuelle Drahtwege, um Probleme frühzeitig zu sehen und teure Fehler zu verhindern. Automatische Kabelgewindesysteme beseitigen Verzögerungen zwischen Schnitten für die Produktivität. Also, Die Präzision und Qualität des bearbeiteten Elements hängt von der CNC -Steuerung und der Programmüberprüfung ab.

Anwendungen von Draht EDM

- Automobil: Draht -EDM -Schneiden hilft bei der Herstellung von Zylinderköpfen, Ventile, und Kraftstoffinjektoren. Es kann Toleranzen von bis zu ± 0,0005 realisieren″ Für präzise Anpassungen in Motorkomponenten.

- Luft- und Raumfahrt: In der Luft- und Raumfahrt, Draht -EDM -Schneiden erzeugt knifflige Formen in Fahrrad- und Motorteilen. Es hält Toleranzen für ± 0,001 mm für Hochspannungs-/Temperatureinstellungen von ± 0,001 mm.

- Medizinprodukt: Wire EDM erzeugt chirurgische Instrumente, orthopädische Implantate, und Zahnwerkzeuge. Es liefert eine Präzision bis ± 0,0001″ für die Konformität mit medizinischen Standards.

- Elektronik: Für Mikroelektroden, Stecknadeln, und Bleirahmen, Draht-EDM-Schneiden bietet eine Präzision auf Mikrometerebene. Es bewahrt die Zuverlässigkeit elektronischer Komponenten.

- Sterbewerkzeug: Draht EDM erzeugt Injektionsformen und Stempel/Extrusionsstimmungen. Es ermöglicht komplexe 2D/3D -Formen mit Toleranzen als ± 0,0002″ Für eine bessere Qualität der Werkzeugqualität.

Auswahl des richtigen Draht -EDM -Dienstanbieters

Betrachten Sie mehrere Variablen, während Sie einen Draht -EDM -Dienstanbieter auswählen. Überprüfen Sie zuerst die Ergebnisse auf Gleichmäßigkeit und Qualität. Lieferanten müssen präzise Komponenten mit Mikrofinischen anbieten. Bewerten Sie ihre Technologien und Fähigkeiten. CNC -Steuerungssysteme, Awt, und adaptive Bearbeitungsgänge verhandeln komplexe Konturen und speichern Unterbrechung. Priorisieren Sie die Erfahrung und das Wissen der Feld. Anbieter mit Erfahrung in der Herstellung von Luft- und Raumfahrt- und Medizinprodukten können starre Kriterien erfüllen. Endlich, Stellen Sie Präzision und Liebe zum Detail sicher. Der Lieferant sollte hochpräzise Steppermotoren verwenden, Drahtspannungsregelung, und dielektrisches Flüssigkeitsmanagement für die Genauigkeit der Bearbeitung und Oberflächenauthentizität.

Shanentech leuchtet in Draht EDM. Ihre Technologie und Fähigkeiten gewährleisten präzise Teile für die Schlüsselanwendung.