SNAP-FIT-Design vereinfacht die Produktion und Benutzererfahrung beim Zusammenbau von Komponenten ohne zusätzliche Verschlussseluse. Diese Verbindungen verwenden die Elastizität von Materialien, einschließlich Kunststoffe und Metalle, vorübergehende oder dauerhafte Baugruppe kostengünstig zu machen, zuverlässig, und attraktiv. Aufgrund seines Auslegerbereichs, Ringular, und Torsionsschnappfassen, Snap-Fit-Verbindungen können in allem, von wesentlichen Hausprodukten bis zu komplexen Elektronik, verwendet werden. Snap-Fit-Gelenke sparen auch Zeit- und Arbeitskosten der Versammlung, Erhöhen Sie die Flexibilität des Designs, und beseitigen spezielle Montagegeräte oder -methoden. Somit, Sie unterstützen schnelle Prototypen und Nachhaltigkeit, indem sie die Verwendung von Materialien und Abfall reduzieren.

Verständnis von Schnappfunktionen

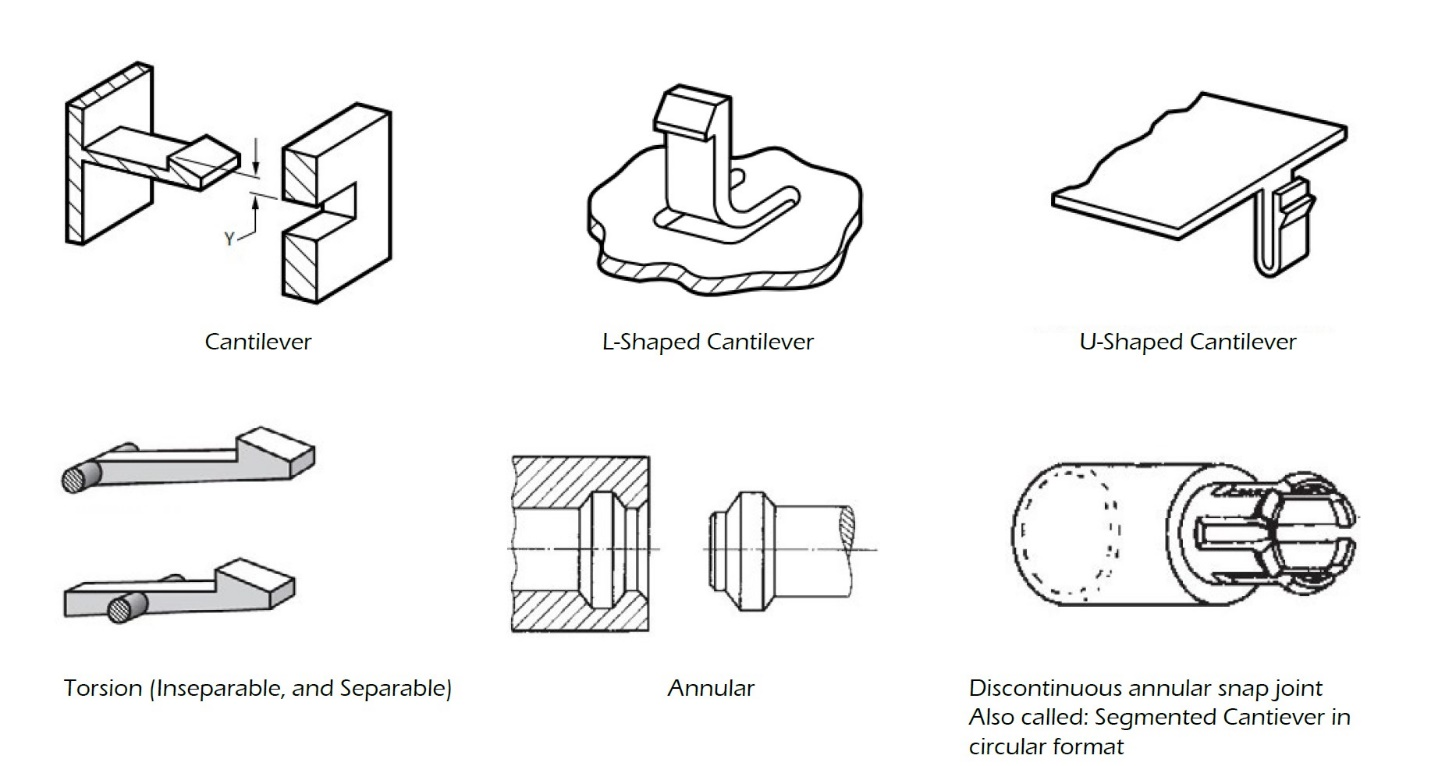

Snap-Fit-Gelenke verwenden die Flexibilität von Plastic oder Metall, um Komponenten ohne Hardware zu kombinieren. Haken oder Registerkarten, die in Nahrung oder Slots auf benachbarten Teilen schnappen. Die Biegereigenschaften von Material, Befestigungskomponenten. Erinnern, Ausleger, Ringular, und Torsionsabfälle sind für bestimmte Lasten und Anwendungen ausgelegt.

Snap-Fit-Gelenke Kosten, Ästhetik, und einfache Montage

Snap-Fit-Gelenke senken die Produktionskosten und steigern die Produktästhetik und die Effizienz der Montage. Beim Entfernen von Schrauben, Kleber, und Schweißen, Sie vereinfachen die Montage und sparen Arbeit und Materialien. Massenproduzierte Gegenstände mit schneller und einfacher Montage beweisen diese Effizienz. Angesichts seiner Verschleierung, Snap-Fit-Gelenke beitragen, Produktdesigns zu optimieren, indem die Außenseite sauber und ungebrochen bleiben. Z.B., Snap-Fit-Gelenke ermöglichen makellose Gehäuse in der Unterhaltungselektronik für zeitgemäße, Minimalistische Entwürfe. In Fahrzeuginnenräumen, Sie beschleunigen die Montageprozesse und scheinen freiere frei zu sein.

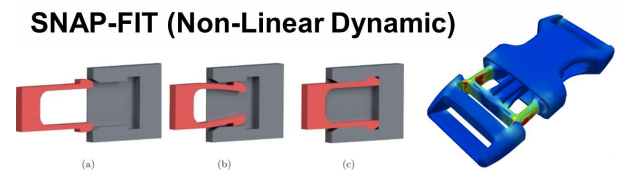

Die Mechanik von Schnappfunkgelenken

Snap-Fit-Gelenke verstehen’ mechanische Leistung, Spannung und Belastung sind der Schlüssel. Ein Snap-Fit verursacht elastische Verformungsspannung und Dehnung in der flexiblen Komponente, häufig ein Ausleger Strahl oder ein anderes Projekting Element. Das Material biegt sich oder dreht sich zum Ertragspunkt, Darüber hinaus würde es plastische Verformungen erleben. Wenn Sie sicherstellen. Die Spannungskonzentration in einem Cantilever-Snap-Fit-Gelenk ist normalerweise am größten an der Basis, wo es sich zum Hauptkörper der Komponente verbindet.

Bedeutung der Materialauswahl für Snap-Fit-Design

Unterschiedliche Polymere und Metalle variieren in der Flexibilität, Stärke, und Widerstandsfähigkeit, die den Materialauswahlschlüssel im Snap-Fit-Design wiedergeben. ABS ist ideal für Schnappgepäcker, die aufgrund seiner Haltbarkeit und Flexibilität Kraft und Flexibilität benötigen. PETG ist für Anwendungen, die eine größere Biegung erfordern. Für seinen Müdigkeitswiderstand, Nylonanzüge wiederholte Schnappschüsse. Während weniger elastisch, PLA ist robust und leicht zu drucken für weniger anspruchsvolle Anwendungen. Jedes Material bestimmt die Snap-Fits-Dehnung, Schnappschnappendicke, und ineinandergreifende Eigenschaften für materialspezifisches Verhalten des Spannungsstamms.

Ähnlich, Snap-Fit-Design mit Metallen erfordert die Berücksichtigung des elastischen Moduls, Ertragsfestigkeit, und Ermüdungsbeständigkeit. Für sich wiederholende Nutzung, Edelstahl- und Aluminiumlegierungen werden für ihr Verhältnis von hoher Festigkeit zu Gewicht und Müdigkeitsbeständigkeit verwendet. Der Widerstand gegen Verformungen unter Spannung macht Edelstahl perfekt für hochfeste Länge., kleine Schnappschüsse mit geringer Ablenkung.

Während leichter und weniger starr als Stahl, Aluminium ist gut für Automobilclips und elektronische Gehäuse, die Flexibilität und Robustheit erfordern. Jedoch, Metalle’ Die natürliche Starrheit erfordert Präzisionstechnik, einschließlich der ineinandergreifenden Zone des Snap-Fits. Metall-Schnappschüsse haben kompliziertere Geometrien und strengere Herstellungsverträglichkeiten für eine bessere Gelenkintegrität und Leistung als Kunststoff.

Haupttypen von Snap-Fit-Gelenken

Cantilever Snap-Fit-Gelenke

Ein Ausleger-Strahl mit einem Haken oder einer Perle an einem Ende unterscheidet die Ausleger-Schnapp-Fit-Gelenke. Häufig in Unterhaltungselektronikgehäusen eingesetzt, Diese Gelenke ermöglichen eine einfache Demontage und Zusammensetzung. Die Flexibilität und Steifheit des Cantilevers sind ausgeglichen, um wiederholtes Biegen ohne dauerhafte Verzerrung zu ertragen. Plastik-Fernbediener mit einer Ausleger-Schnappbatterieabdeckung können zahlreiche Öffnungen widerstehen und schalten, während sie sicher bleiben.

Ringes Schnappverbindungen

Ring-Snap-Fit-Gelenke sind kreisförmige oder zylindrische Stücke mit einem projizierenden Kamm, der in eine Rille schnappt. Rotationssymmetrieobjekte, einschließlich Stiftkappen und Flaschendeckel, brauchen eine konstante Stressverteilung. Also, Dieses Design ist häufig. Eine ringförmige Snap Fit erfordert die Berechnung der richtigen Störungsmenge zwischen dem Kamm und der Rille für die Reibungskraft und eine sichere, aber lösbare Anpassung. Die Snap-Fit-Kappe eines Markers Stift muss gut versiegeln, um zu trocknen, während sie einfach zu öffnen ist.

Torsions-Schnappfuken

Torsions-Schnappfit-Gelenke verwenden einen Torsionsfedernmechanismus, um zusammenzubauen und zu zerlegen. Das sicher, Schnell lösungsfähige Verbindung ist für häufig zugängliche Anwendungen geeignet. Torsionsschnappgeschnappungen verbinden die hinteren Abdeckungen mit zahlreichen Unterhaltungselektronik, einschließlich winziger Handheld -Geräte. Es ermöglicht einen einfachen Zugriff auf Batterie oder Speicherkarten. Die für den reibungslosen Betrieb und die sicher.

U-förmige Snap-Fit-Gelenke

Ein U-förmiger Strahl verleiht Cantilever Snap-Fit-Verbindungen mehr Flexibilität und Länge, ohne mehr Platz einzunehmen. Diese Verbindungen sind für räumlich begrenzte Situationen ultimativ. U-förmige Autokomponenten, einschließlich Trimmstücke und Steuerplatten, werden verwendet, weil sie in kompakten Bereichen zusammengesetzt werden können. Die U-Form-Stressverteilung muss sorgfältig berücksichtigt werden, um schwache Gebiete und ein frühes Versagen zu umgehen.

Entwerfen von Snap-Fit-Gelenken: Best Practices

Präzision, materielles Verhalten, und Stressverteilungswissen helfen dabei. Die Funktion und Haltbarkeit des Gelenks werden mit der Integrität und Ästhetik des Produkts gehalten. Falsches Spannungsmanagement oder Materialverformung kann bei ungenauen Designs zu einem Ausfall von Schnappscheiben führen.

Spezifische Designtipps

- Vermeiden Sie scharfe Ecken an der Auslegerbasis:Scharfe Ausleger-Snap-Fit-Basiskonsen können Konzentrationsstellen mit hohem Stress und frühes Versagen verursachen. Designer können Stress-induzierte Schäden verringern, während diese Kanten abgerundet werden. In Plastikgehäusen von Unterhaltungselektronik, Abgerundete Ecken an der Cantilever-Basis erweitern die Ausdauer von Snap-Fit.

- Implementierung von Filets zur Reduzierung der Spannungskonzentration:Filets an der Cantilever-Basis sind für das Snap-Fit-Design von entscheidender Bedeutung. Diese Methode vermeidet Materialermüdung und Bruch, während Stress in einem breiteren Bereich verbreitet wird. Filets helfen Automobilclips, Vibrationen und thermische Expansion zu ertragen.

- Verjüngungsversuche für gleichmäßige Dehnungsverteilung:Die Verjüngung der Snap-Fit-Länge bietet eine gleiche Dehnungsverteilung, die das Gelenk verlängert. Hochstress-Flugzeuge Befestigungselemente, Wenn ein ungleichmäßiger Stamm katastrophale Fehler verursachen kann, Benötigen Sie diese Entwurfsbeachtung.

- Erhöhen Sie die Breite von Clips oder Haken für eine verbesserte Festigkeit:Breite Clips oder Haken erhöhen die Snap-Fit-Verbindungsfestigkeit und die tragende Fähigkeit. Es ist hilfreich in modularen Bausystemen und anderen industriellen Anwendungen, bei denen SNAP -Ausstattungen umfangreiche Verwendung vertragen müssen.

- Verwendung geeigneter Toleranzen für einen zuverlässigen gemeinsamen Betrieb:Die Auswahl der am besten geeigneten Toleranzen bedeutet, dass der Schnappschuss gut funktioniert, ohne übermäßig locker oder fest zu sein. Beachten Sie, dass medizinische Geräte eine genaue Auswahl der Toleranz für SNAP-Ausstattungen benötigen, die einen Schluss gewährleisten, jedoch die molierungsfreie Demontage für Reinigung und Desinfektion ermöglichen.

Erweiterte Überlegungen im Snap-Fit-Design

Fea (Finite -Elemente -Analyse) und Computersimulation sind im zeitgenössischen Snap-Fit-Design unverzichtbar. Designer können Snap-Fit-Gelenkstress modellieren, Verformung, und Fehlerstandorte unter unterschiedlichen Belastungsumständen mit FEA. Diese Untersuchung passt die Verteilung der Snap-Fit-Materialien an, Dicke, und Geometrie für Standhaftigkeit und Effizienz. Zum Beispiel, FEA kann den besten Snap-Fit-Taperwinkel in Cantilever berechnen, Das spart Material und behält Festigkeit bei. Plus, Iterierende Entwürfe ohne tatsächliche Prototypen bewahren Zeit und Ressourcen mit dieser Methode bei.

Auswirkungen von Herstellungsprozessen auf die Qualität der Schnappscheide

Jede Herstellungstechnik wirkt sich unterschiedlich auf die Schnapp-Fit-Qualität aus. Die CNC-Bearbeitung kann Snap-Fit-Funktionen mit Genauigkeit und Konsistenz erstellen, Aber Werkzeuggeometrie und Materialabfall beschränken es. Injektionsformung zur Massenproduktion von Snap-Fit-Komponenten bietet komplizierte Geometrien und Unterschnitte. Trotzdem, Schimmelpilzdesigner müssen vorsichtig sein, um das Verziehen zu minimieren. In der Zwischenzeit, 3D Druck ermöglicht komplexe Geometrien und Designfreiheit ohne Ausrüstung. Schichtorientierung und Druckauflösung Impact Snap-Fit-Gelenke mechanische Eigenschaften und Anpassungsgenauigkeit. Z.B., Ein vertikaler Schnappschuss kann aufgrund von Schwierigkeiten der Schichtbindung eine geringere Stärke haben, seine Funktionen beeinflussen.

Weitere Informationen zu Snap-Fit-Designs finden Sie, Bitte Kontaktieren Sie uns, Das Shanen -Team bietet die beste Lösung für Ihr Projekt.